Завод по переработке шин: как утилизируют покрышки

Переработка автомобильных шин позволяет не только улучшить экологию, но и получить ценное сырье для дальнейшего использования. Вторсырьё подходит для:

- выпуска новых покрышек, преимущественно для грузового транспорта;

- изготовления резиновых покрытий;

- производства бытовых товаров;

- переработки автошин в топливо.

Есть и другие варианты вторичному применению резины.

Содержание статьи

Задачи завода по утилизации и переработке шин

Для получения ценного сырья и удобства его транспортирования, шины необходимо переработать. И лучший способ – измельчение. Это первый и основной технологический процесс. Завод по переработке покрышек должен провести отделение резины от металлического корда и технического текстиля.

Дроблёная резина сортируется по размеру и качеству фракций. Каждая составляющая в дальнейшем отправляется в использование на соответствующем производстве. Отходы после переработки утилизируются. При этом процесс должен быть экологически безопасен и допускать минимальное количество остаточных отходов.

Отходы после переработки утилизируются. При этом процесс должен быть экологически безопасен и допускать минимальное количество остаточных отходов.

Отработанные автопокрышки относятся к IV классу опасности, поэтому шиноперерабатывающий завод должен иметь лицензию и положительное заключение экологов (ст. 47 гл. 3 модельный закон СНГ «Об отходах производства и потребления» от 31.10.2007 г. № 29-15).

Хранение колёс допускается на специально отведенных бетонных или асфальтных площадках с соблюдением пожарной безопасности и возможностью применения грузоподъемных механизмов для погрузочно-разгрузочных работ.

Должностные лица, ответственные за работу с шинами, обязаны пройти обучение и получить документ о квалификации, разрешающий работу с отходами IV класса опасности. Эти лица должны вести учёт поступающих в переработку резинотехнических изделий и выдавать сдающим лицам документы об утилизации шин.

Для переработки покрышек выпускаются готовые линии различной производительности и мощности. Некоторые технологии требуют дополнительной инфраструктуры, как например, криогенных установок, емкостного парка, производства озона. При этом часть оборудования используется при большинстве методов, а другая – только в конкретном процессе.

При выборе оборудования нужно учитывать, что российские шины отличаются от зарубежных наличием тканевого корда. Такие покрышки не по зубам импортному оборудованию, а их доля в российской переработке намного выше зарубежных. Если это не учитывать, будет повышенный износ режущего инструмента и снижение производительности.

Обратите внимание! Оборудования для механического измельчения не занимает много места, но имеет высокое энергопотребление.

Для извлечения металлического корда применяют гидравлический вытягиватель. Ранее данная процедура проходила в два этапа:

- На станке вырезали боковые кольца.

- Из боковин выдавливали металлический корд.

Однако введение нового оборудования уменьшило затраты, снизив себестоимость переработки.

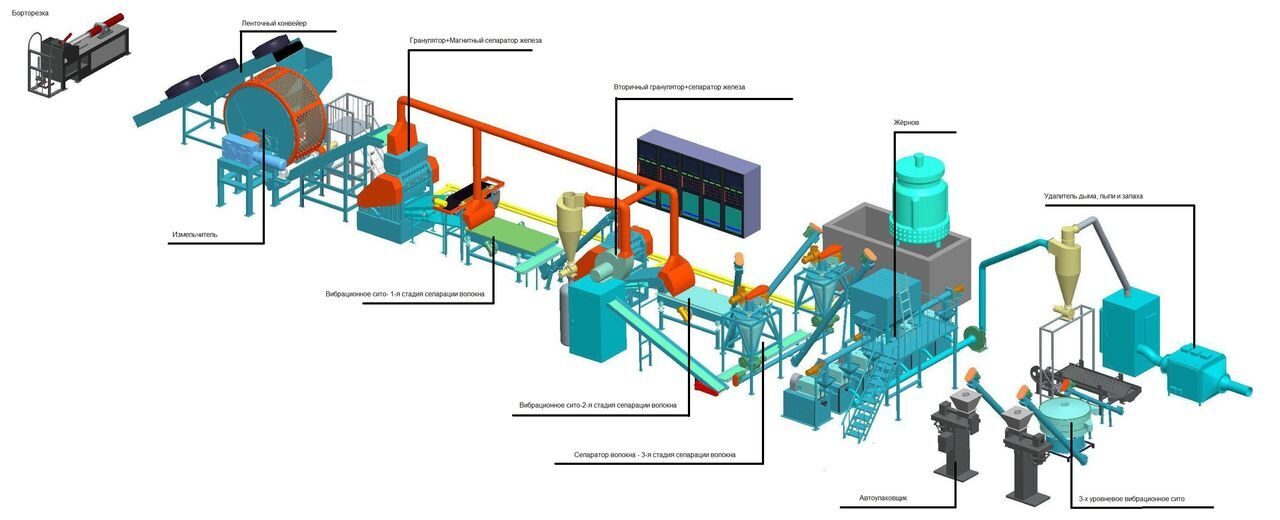

Среди общего оборудования для завода по утилизации шин:

- гидравлические ножницы и ленторезы, которые служат для разрезания больших и тяжелых шин на части;

- шредеры и молотковые дробилки для нарезания «чипсов»;

- вальцовый измельчитель ,который перерабатывает их в крошку необходимого размера;

- вибросито, разделяющее крошку на фракции;

- ленточные транспортёры, для перемещения сырья на всех стадиях производства.

Также есть оборудование, которое используется для определённых задач. При пиролизе используют печь-реторта, работающую на собственном газе, остающемся после получения конденсата –жидкого топлива. Сырьем служит резиновая чипса.

При низкотемпературном и криогенном способе, для охлаждения покрышек используется установка по производству холодного воздуха – турбодетандер, позволяющая получить температуру газа до -130С.

Абсолютно новым, перспективным направлением в переработке автомобильных шин является ОК-технология. Оборудование производит компания OK Tech Alliance Ltd. из Великобритании. Первый завод по утилизации шин по данной технологии построен в Таиланде. Интересно, что разработка сделана в России при участии «Троицкой технологической лаборатории» под контролем РОСНАНО. Однако в настоящее время судьба проекта в РФ не известна.

Производственный процесс состоит из нескольких основных ступеней:

- организация сбора, транспортирования и приема автошин;

- сортировка шин по массе и размеру, с удалением металлокорда;

- первичное измельчение в ленты и чипсы;

- переработка чипсов с применением различных технологий.

В зависимости от требования к качеству конечного продукта переработки, а также выбора технологии, некоторые процессы могут упрощаться.

Для сбора шин заключается договор с шиномонтажными пунктами, автотранспортными предприятиями, агрофирмами, строительными компаниями, имеющими парк техники. По заданному графику или предварительному заказу производится вывоз покрышек. Дополнительно организуется прием колес на самом заводе.

По заданному графику или предварительному заказу производится вывоз покрышек. Дополнительно организуется прием колес на самом заводе.

Получить сразу качественный вторичный продукт не возможно. Поэтому производится сортировка колес по массе и диаметру. Легкие шины, малого размера, преимущественно от легковых автомобилей, сразу отправляются на измельчение. У больших тяжелых покрышек удаляется бортовое кольцо, а толстый каркас протектора нарезается на ленты и измельчается на шредере. Продуктом первичного измельчения являются чипсы размером от 10 до 30 см2. После этого вторсырьё удобней транспортировать и использовать для дальнейшей переработки с применением разных технологий.

Способы переработки шинМеханическое измельчениеЭто наиболее распространенный способ. На нём физические свойства исходного материала не меняются.

Поступающие покрышки предварительно измельчаются на чипсы. Вторым этапом производится измельчение в крошку необходимой фракции. На магнитных улавливателях из крошки удаляются металлические фрагменты. В воздушном сепараторе мощным потоком воздуха выдувается распушенный тканевый корд. Очищенная крошка на вибросите отсеивается по фракциям. Оставшиеся крупные фрагменты возвращаются на повторное измельчение.

На магнитных улавливателях из крошки удаляются металлические фрагменты. В воздушном сепараторе мощным потоком воздуха выдувается распушенный тканевый корд. Очищенная крошка на вибросите отсеивается по фракциям. Оставшиеся крупные фрагменты возвращаются на повторное измельчение.

Чем ниже температура резины, тем более хрупкой она становится. При температуре -60С резина легко дробиться на мелкие части и отделяется от корда с минимальными энергозатратами.

Термическое разложение (пиролиз)Утилизация шин происходит методом низкотемпературного пиролиза – разложение сырья на газообразные компоненты без присутствия кислорода, при температуре 600С, с получением печного (жидкого) топлива и технического углерода.

Полученное топливо схоже по составу и консистенции с мазутом. Оно может использоваться в котельных. Технический углерод используется для производства шин, пластмасс и некоторых резиновых изделий.

Охлаждённые до -120С покрышки в специальных камерах подвергают взрывоциркуляционному измельчению. Резиновая крошка осыпается с корда, который извлекается без повреждений. Режущий инструмент при этом не требуется.

Резиновая крошка осыпается с корда, который извлекается без повреждений. Режущий инструмент при этом не требуется.

Второе название — «озоновый нож». Под воздействием озона резина рассыпается практически в пыль высокой чистоты и химической активности. Получается измельченный вулканизат. Корд остается не тронутым. Это низко затратный и экологически чистый метод утилизации авторезины.

Бародеструкционная технологияИспользуется эффект «псевдосжижения» резины. При высоком давлении – порядка 10 атм – пресс продавливает крупные куски нарезанной резины через калиброванные отверстия камеры диаметром от 20 до 80 мм. Полученные жгуты поступают в дальнейшую механическую переработку. Этот метод не получил дальнейшего развития, в связи с высокими затратами и появлением новых более эффективных технологий.

Существуют и другие менее распространенные способы переработки как малоэффективные, так ещё не испытанные.

Мишлен начинает строительство первого завода по переработке шин

Первый завод по переработке шин нового поколения будет построен в Чили

Мишлен начинает строительство первого завода по переработке шин в сотрудничестве с Enviro — шведской компанией, которая разработала и запатентовала технологию регенерации технического углерода, масла, стали и газа из шин, вышедших из употребления.

На заводе, строительство которого запланировано в области Антофагаста в Чили, можно будет перерабатывать 30 000 тонн крупногабаритных шин в год – или около 60% шин, сдаваемых в утилизацию за год по всей стране.

Работы начнутся в 2021 году, а запуск объекта планируется в 2023 году. В строительство первого завода по переработке старых шин будет инвестировано более 30 млн долларов.

Полноценное решение для переработки всех компонентов шин

Завод по переработке шин нового поколения станет частью экономики замкнутого цикла благодаря применению инновационных процессов. Прием шин будет производиться непосредственно на территории клиента. Затем шины будут транспортироваться на завод для измельчения и переработки.

Технология Enviro, позволяющая получать новые высококачественные материалы многократного использования, например технический углерод, пиролизное масло, газ и сталь, позволит осуществить регенерацию всех компонентов старых шин.

Согласно текущим планам 90% регенерированных материалов будет применено в производстве продукции, содержащей резину: шин, конвейерных лент и конструкций для защиты от вибрации. Остальные 10% будут эксплуатироваться непосредственно на заводе для генерирования тепловой и электрической энергии для внутреннего использования.

Завод по первичной переработке позволит Группе Мишлен предложить полноценное решение: от сбора старых шин до повторного применения регенерированного сырья в производстве новой продукции.

«Мы очень рады сообщить о строительстве первого завода Группы Мишлен по переработке шин в сотрудничестве с компанией Enviro, – отмечает Сандер Вермёлен, вице-президент по маркетингу и развитию бизнеса, стратегиям и новым сферам деятельности в направлении высокотехнологичных материалов.

*Перед вступлением соглашений в силу необходимо согласие владельцев Enviro на внеочередном общем собрании (Extraordinary General Meeting, EGM).

Уведомление Enviro о проведении внеочередного общего собрания будет опубликовано отдельно.

Уведомление Enviro о проведении внеочередного общего собрания будет опубликовано отдельно.– Это важное достижение, которое позволит нам предложить клиентам передовое решение по переработке, а также развить деятельность Группы в новых сферах. В настоящее время мы ведем переговоры о подписании долгосрочных контрактов с заказчиками из Чили, работающими в горнодобывающей промышленности. За счет масштабирования технологии Enviro мы поможем им достигать целей в области защиты окружающей среды и ускорим развитие экономики замкнутого цикла».

Доказательство стремления Группы к использованию экологически устойчивых материалов

Новый завод по переработке шин полностью соответствует целям Группы, связанным с увеличением доли экологичных материалов в производстве собственных шин, что отражено в концепте VISION.

Понимая, что темп и характер инноваций требуют новых форм сотрудничества, компания Мишлен выступает как объединяющая сила и стремится организовать инновационную совместную деятельность компаний, владеющих разными технологиями.

Сотрудничество с Enviro является продолжением других инициатив и проектов, над которыми ведется планомерная работа в области переработки и экологичных материалов. Основная цель большинства совместных проектов и инициатив – это создание и развитие систем переработки не только старых шин, но и пластиковых отходов.

Завод по переработке шин в крошку

Еще недавно много говорилось о том, как мало в нашей стране заводов по переработке шин. Цифры статистики указывали на то, что резиновую крошку завозят из-за границы, чтобы удовлетворить растущие потребности производства в данном виде вторсырья. В настоящий момент ситуация меняется. Все больше малых предпринимателей берут ориентир на переработку отходов. И это не случайно, ведь объемы мусорных свалок неуклонно растут, а проблема утилизации выходит на первый план, достигая государственного уровня. Властям приходится брать под контроль проблему мусорных полигонов.

Узнать где купить оборудование для завода по переработке шин можно на странице линии переработки шин в крошку

Перспективы бизнеса по переработке шин

Сейчас количество заводов по переработке шин в крошку стало больше, ведь механический способ измельчения шинной резины самый простой, доступный и экологически безопасный. К тому же это возможность вытеснить с российского рынка иностранных поставщиков резиновой крошки и заполнить рынок вторсырьем от отечественного производителя. В перспективе целесообразно иметь действующие предприятия по утилизации шин в каждом регионе страны, что даст возможность сэкономить на транспортных расходах и снизить объемы отработанной шинной резины. Залежи из старых автопокрышек постоянно пополняются как за счет частных автомобилистов, которые ежегодно вынуждены менять резину, так и крупных предприятий, которые пользуются услугами спецтехники.

Как построить завод по переработке шин в крошку

Начинающие предприниматели, кто решится открыть предприятие по утилизации покрышек, смогут хорошо заработать не только на продаже резиновой крошки, но и, получая деньги с организаций, которым придется платить за то, чтобы избавится от изношенных шин. Для этого достаточно получить лицензию на переработку отходов. Чтобы построить завод по переработке шин в крошку следует пройти несколько этапов. Сначала необходимо подобрать правильное место, которое должно удовлетворять некоторым требованиям. Это удаленность от жилых зданий, хорошие подъездные пути, достаточно места для обустройства складских помещений для сырья и готовой продукции, теплое помещение для размещения оборудования с высокими потолками и коммуникациями. Затем купить комплекс станков, позволяющий работать с любыми типами шин, в частности с шинами с текстильным кордом, шипованой зимней резиной, крупногабаритными шинами от спецтехники.

Какое требуется оборудование для переработки шин в крошку

Линия по переработке шин включает в себя ряд станков. Комплектации оборудования могут быть разными, что непосредственно влияет на качество готовой продукции. Первоначальный этап механического измельчения покрышек легковых автомобилей включает в себя ряд операций, каждую из которых выполняет отдельный станок. Необходимо установить бортовырезной станок, необходимый для удаления бортовых колец, содержащих металлический корд. Чтобы не терять резину бортовых колец, можно приобрести кордовырывной станок. Потом идет ленторез, который нарезает шину без бортового кольца на ленты. Ленты измельчает чипсорез, в итоге получаются резиновые чипсы. Резиновые чипсы можно продать или пустить в дальнейшую переработку.

Для переработки крупногабаритных шин на первоначальном этапе используют аллигаторные ножницы и кордовыжимной станок. На следующем этапе измельчения шинной резины используют шредер для резины. В шредере можно измельчать, как ленты, так и чипсы. Но чаще для измельчения чипсов используют валковую дробилку. В этом случае получают вальцованную мелкую резиновую крошку. После шредера для резины устанавливают роторные дробилки. С помощью них можно делать рубленую резиновую крошку разных фракций. Для того чтобы очистить крошку от текстильного и металлического корда используют вибросепаратор и магнитный сепаратор. Делят резиновую крошку на фракции с помощью вибросита. Все станки соединены между собой посредством транспортеров, что помогает автоматизировать процесс. Линии для переработки шин в крошку отличаются мощностью, от чего зависит производительность в сутки. Чем мощней линия, тем она дороже, тем больший объем резиновой крошки можно получить на выходе.

Начинающий предприниматель, еще не до конца постигший все тонкости производственного процесса, может воспользоваться готовыми комплектациями линий по переработке шин. Но со временем, когда опыта становится больше, количество станков может увеличиваться, можно пробовать различные комплектации, дополняя или наоборот уменьшая линию, чтобы постараться добиться нужного результата на выходе, сопоставив с затратами на электричество. Производитель оборудования для переработки шин предоставляет гибкие возможности. Да и сами станки с течением времени модернизируются, улучшаются их характеристики. Как в любом бизнесе, здесь надо развиваться, получать новые возможности, только так можно удержаться на плаву в условиях растущей конкуренции.

Как получить лицензию на переработку шин в крошку

Получение лицензии немаловажный пункт в работе завода по переработке шин. В первую очередь ее наличие позволяет брать деньги за поставку шин на утилизацию и выдавать соответствующие документы. Чтобы получить лицензию на переработку шин, надо собрать пакет документов, подтверждающих соблюдение всех требований на предприятии и написать заявление в местные органы Росприродназора, заплатить установленную госпошлину. После проведения всех проверок, проведения экспертизы отходов, которые планируется утилизировать, будет принято решение о выдаче лицензии. Особое значение в этом вопросе будет иметь пожаробезопасность, экологическая безопасность, условия труда для рабочих. В ней должны быть прописаны все виды деятельности, которые может совершать предприятие по отношению к отходам. Транспортировка, хранение, переработка, обезвреживание. Сотрудники предприятия, на имя которых будет выдана лицензия проходят обязательное обучение.

Чтобы получить лицензию на переработку шин, надо собрать пакет документов, подтверждающих соблюдение всех требований на предприятии и написать заявление в местные органы Росприродназора, заплатить установленную госпошлину. После проведения всех проверок, проведения экспертизы отходов, которые планируется утилизировать, будет принято решение о выдаче лицензии. Особое значение в этом вопросе будет иметь пожаробезопасность, экологическая безопасность, условия труда для рабочих. В ней должны быть прописаны все виды деятельности, которые может совершать предприятие по отношению к отходам. Транспортировка, хранение, переработка, обезвреживание. Сотрудники предприятия, на имя которых будет выдана лицензия проходят обязательное обучение.

В Уральске открыли завод по переработке шин

ТОО «Кама-Центр» 27 февраля 2018 г. произвело запуск линии по утилизации и глубокой переработке отходов из автомобильных шин в крошку и производство из неё изделий.

В планах у владельца нового завода не только выпускать готовую продукцию из вторичного сырья, но и реализовывать резиновую крошку для строительства дорог и других отраслей строительства.

По словам учредителя ТОО «Кама-Центр» Валерия ГОЛОУХОВА, одним из главных преимуществ использования переработанных шин является экологичность. В последнем Послании нашего президента Нурсултана Назарбаева четко определен путь, по которому нам надо пройти, чтобы стать успешной страной.

Завод запущен на базе реконструированного и модернизированного производственного корпуса ТОО «Автокомбинат». Область применения продукции из вторичного сырья после утилизации и переработки бывших в употреблении шин разнообразна. К тому же свойства продукции заинтересуют потребителей намного больше, чем их аналоги, так как она не подлежит воздействию окружающей среды как цементная брусчатка. Резиновое напольное покрытие является многофункциональным и может настилаться как в помещениях, так и под открытым небом, например, на стадионах и детских площадках, в виде садовых дорожек, пешеходных зон, как антискользящее покрытие входов и лестниц. Великолепные амортизирующие свойства резины позволяют применять такие покрытия для теннисных кортов и беговых дорожек. Мягкое покрытие является хорошим шумоизолятором, поэтому такой резиновый пол будет эффективен в медицинских и детских учреждениях — пояснил Валерий ГОЛОУХОВ.

Великолепные амортизирующие свойства резины позволяют применять такие покрытия для теннисных кортов и беговых дорожек. Мягкое покрытие является хорошим шумоизолятором, поэтому такой резиновый пол будет эффективен в медицинских и детских учреждениях — пояснил Валерий ГОЛОУХОВ.

— В год нашим заводом будет перерабатываться не менее 2 тысяч тонн сырья, которое поступает к нам со всех городов Казахстана. У нас есть свой логистический центр, в котором налажена работа по приёму и транспортировке использованных шин. На сегодняшний день на нашем складе уже заготовлено более 2000 тонн сырья, данный запас обеспечивает годовой объём переработки, однако наши запасы постоянно пополняются, — заявил учредитель ТОО «Кама-Центр».

Для переработки шин в Уральске ТОО «Кама-Центр» приобрело в городе Новосибирске сертифицированное оборудование фирмы «ЭкоГолдСтандарт». В планах на будущее у амбициозной компании строительство нового завода в Астане.

Со слов начальника цеха, процесс переработки шин очень сложный и трудоемкий.

— Перед тем как получить резиновую крошку различных фракций, резина проходит несколько этапов переработки. На одном из этапов путем магнитной сепарации при помощи магнитного конвейера металлический корт извлекается из резиной основы, далее проходя еще несколько этапов обработки, мы получаем готовое сырье различных фракций из которого в дальнейшем изготавливается брусчатка, плитка и всевозможные резиновые покрытия с широким спектром применения. Конечно же, в приоритете у нас экологичность выпускаемой нами продукции.

Для удобства клиентов и партнёров был запущен сайт www.ecoplit.kz, на котором можно узнать всю необходимую информацию о предприятии и производимой продукции.

На открытии завода присутствовали представители акимата ЗКО, департамент экологии по ЗКО, природные ресурсы и регулирование природопользования, представители ТОО «Оператор РОП», общественные организациии, предприниматели области.

Заместитель акима области Игорь СТЕКСОВ рассказал, что проект по переработке старых шин является очень актуальным в ЗКО.

— Доля переработки ТБО в области составляет 2,1%, и это не самый маленький показатель в Казахстане. За счет таких компаний как ТОО «Кама-Центр» в регионе будет развиваться производство экологически чистой продукции, — сообщил замакима ЗКО.

Свою продукцию завод пока планирует реализовывать на внутреннем рынке Казахстана.

Новости партнеров

Новости Компаний.

Город

Если вы стали очевидцем какого-либо происшествия

ПРИСЫЛАЙТЕ ФОТО, ВИДЕО И КОРОТКИЙ ТЕКСТ НА 8 776 863 36 36

Если ваша новость появилась на нашем сайте, вас ждет вознаграждение.

в Пинске открывается завод по переработке б/у шин

Ежедневно в утиль отправляются тонны бывших в употреблении автомобильных шин. Утратив свои потребительские свойства, они превращаются во вторичные ресурсы. Переработанные покрышки получают вторую жизнь, их используют в различных отраслях: от дорожного строительства до сельского хозяйства. В Пинске готовится к открытию первый в Брестской области завод по переработке изношенных шин. Корреспонденты БЕЛТА проследили путь б/у покрышки до востребованной в производстве резиновой крошки.

В Пинске готовится к открытию первый в Брестской области завод по переработке изношенных шин. Корреспонденты БЕЛТА проследили путь б/у покрышки до востребованной в производстве резиновой крошки.

Инициатором открытия нового завода стал концерн «Брестмясомолпром». Рабочая группа при поддержке ученых занялась изучением этого вопроса. Специалисты пришли к выводу, что предприятие будет экономически и экологически эффективным. Концерн учредил ООО «Экопродшина», которое и принялось за реализацию проекта.

«Рассматривались несколько площадок для размещения завода. Он должен находиться в отдалении от жилого массива, в промышленной зоне. Пинск предложил подходящий участок. Мы выкупили 2,7 га бывших производственных площадей «Кузлитмаша» со зданиями и сооружениями», — вводит в курс дела директор «Экопродшины» Владимир Голышак и проводит экскурсию по владениям нового предприятия.

Изношенные покрышки хранятся на отдельной площадке, откуда их отправляют в цех на линию переработки. Именно там из шины извлекают резину, металлический и текстильный корд, превращая утиль в востребованное сырье. Сначала на рубильной машине покрышку делят на несколько частей. Полученные «чипсы» отправляют на конвейер, разрезают на куски массой 0,5-1 кг и постепенно превращают в крошку.

Именно там из шины извлекают резину, металлический и текстильный корд, превращая утиль в востребованное сырье. Сначала на рубильной машине покрышку делят на несколько частей. Полученные «чипсы» отправляют на конвейер, разрезают на куски массой 0,5-1 кг и постепенно превращают в крошку.

«При вторичном дроблении она попадает в магнитный сепаратор, металл отделяется от резины и выводится с линии. После извлекается текстиль. В конечном этапе крошка поступает на вибростолы. На них установлены сетки различного диаметра, которые разделяют крошку на несколько видов. Самая мелкая — практически пыль — может использоваться для добавления в асфальтобетонные смеси», — знакомит с тонкостями технологического процесса начальник цеха Олег Остапчук. Более крупную крошку в основном используют для изготовления травмобезопасного покрытия — резиновых ковриков, плитки, зеленых парковок.

По оценкам, в Брестской области в среднем за год образуется 5-6 тыс. т изношенных шин. Объемы немаленькие. Поэтому уже сейчас на заводе задумываются над приобретением второй линии переработки, которую установят по соседству с первой. В этом же цеху скоро будут делать резиновую плитку.

В этом же цеху скоро будут делать резиновую плитку.

«В марте планируется провести тендер на закупку оборудования по производству плитки. Также в первом полугодии хотим начать выпускать животноводческие маты. Думаю, продукция найдет широкое применение в сельском хозяйстве. Только на этот год в Брестской области намечены строительство и реконструкция более 20 молочно-товарных комплексов», — заметил Владимир Голышак.

Пока не будет налажено собственное производство, предприятие намерено реализовывать резиновую крошку. Покупатель на нее уже нашелся. Контракт заключен с литовской компанией.

Сейчас же завод нарабатывает клиентскую базу. Договоры на поставку изношенных шин подписали более 130 предприятий Брестской области. Практически ежедневно этот список пополняется. Регулярно интересуются возможностью сдать б/у покрышки и автолюбители. «Население заинтересовано в сдаче шин. Много звонков поступает, каждый день люди приезжают. На проходной завода установлена площадка для сдачи покрышек. Вскоре еще три появятся в гаражных кооперативах Пинска», — обратил внимание директор «Экопродшины». Предприятия платят деньги за утилизацию шин, для населения эта процедура бесплатная.

Вскоре еще три появятся в гаражных кооперативах Пинска», — обратил внимание директор «Экопродшины». Предприятия платят деньги за утилизацию шин, для населения эта процедура бесплатная.

Пинский завод не ограничится одним цехом. В ближайшее время планируется начать ремонт зданий, где разместятся административный корпус и еще один цех. Всего на предприятии будут работать пять производственных линий.

Алевтина ЧЕРНОВОЛОВА,

Фото Вадима ЯКУБЕНКА,

БЕЛТА.-0-

Завод по утилизации и переработке автомобильных шин: smitsmitty — LiveJournal

Автомобилисты Владивостока активно «переобувают» свои авто. Это заметно и по свалкам испорченных шин, которые выкидывают водители. Периодически эти кучи кто-нибудь поджигает, отравляя воздух. Чтобы решить проблему старых покрышек, в Артеме два года назад появился завод по утилизации автошин – там старые колеса превращают в новое травмобезопасное покрытие для спортивных стадионов.

Периодически эти кучи кто-нибудь поджигает, отравляя воздух. Чтобы решить проблему старых покрышек, в Артеме два года назад появился завод по утилизации автошин – там старые колеса превращают в новое травмобезопасное покрытие для спортивных стадионов.

Завод принимает резину на утилизацию по 3 рубля за 1 килограмм. Здесь перерабатывают все размеры шин от небольших колес легковых автомобилей до огромных шин БЕЛАЗов.

Такая картина на площадке перед заводом, и это только малая часть:

1.

В ход идут колеса со всеми типами повреждений: будь то стертый протектор или грыжа. Главное условие — автопокрышки должны быть чистыми, без следов нефти и краски, не иметь следов горения.

2.

Шины на заводе перерабатывают механическим способом, а значит производство безвредно и экологически чистое. Прежде, чем автошина отправляется на переработку, из нее извлекается металлическая проволока.

3.

Специальный станок на котором вырезается середина шины:

4.

Вот такая железная проволока извлекается из шин:

5.

Сердцевины шины, в которых находится проволока откладываются отдельно:

6.

Затем шина переходит в руки самых сильных парней в этом цеху – они режут колеса на кусочки по 10 кг, которые следуют на гидравлические ножницы.

7.

Заготовленные куски шин в порядке очереди поступают на конвейер:

8.

Очередную шину готовят к вскрытию:

9.

Из-под гидравлических ножниц резина идет в дробильную, преодолевает гранулятор и два вибро-стола.

10.

11.

—

12.

Крошка, по ходу своего путешествия, делится на крупную и мелкую и попадает в два разных резервуара, из которых рассыпается в мешки по 25 кг.

13.

14.

28 единиц разной техники под руководством 10 умельцев из 3 тонн шин изготавливают более полутора тонн крошки за смену. Эта крошка идет на производство наливных покрытий, из которых делают искусственные травмобезопасные стадионы.

Крупнейшие производственные и транспортные компании Приморья в год сдают на завод до 2 тонн резины. К следующему году руководство планирует перерабатывать до 5000 тонн резины в год. Но, как утверждает генеральный директор завода Сергей Лазарев, для того, что бы полностью решить одну из серьезных проблем города, необходимы перерабатывающие мощности в 10 000 тонн в год и централизованная система сбора автопокрышек в крае.

К следующему году руководство планирует перерабатывать до 5000 тонн резины в год. Но, как утверждает генеральный директор завода Сергей Лазарев, для того, что бы полностью решить одну из серьезных проблем города, необходимы перерабатывающие мощности в 10 000 тонн в год и централизованная система сбора автопокрышек в крае.

Основным звеном в системе сбора должны быть шиномонтажные сервисы. Во Владивостоке есть несколько «аккредитованных» шиномонтажек, которые заключили договор с заводом. Большинство сервисов просто вывозит шины за город и выбрасывает.

—

Репортаж на VL.ru

Производство каучука: клинический случай и обзор воздействия на кожу и его последствий | Журнал медицины труда и токсикологии

Резиновая промышленность. IARC Monogr Eval Carcinog Risk Chem Hum. 1982; 28: 1–486.

Google ученый

де Vocht F, Vermeulen R, Burstyn I, Sobala W., Dost A, Taeger D, et al. Воздействие вдыхаемой пыли и ее фракции, растворимой в циклогексане, с 1970-х годов в резинотехнической промышленности в Европейском Союзе. Occup Environ Med. 2008. 65 (6): 384–91.

Occup Environ Med. 2008. 65 (6): 384–91.

Вермёлен Р., Де Хартог Дж., Свусте П., Кромхаут Х. Тенденции воздействия вдыхаемых твердых частиц и кожного загрязнения в резиновой промышленности: эффективность мер контроля, реализованных за девятилетний период. Ann Occup Hyg. 2000. 44 (5): 343–54.

Публикация Специального обзора опасностей NIOSH в промышленности по производству резиновых изделий. MMWR Morb Mortal Wkly Rep.1994; 43 (14): 266.

Профессиональные риски в резиновой промышленности. IARC Monogr Eval Carcinog Risk Hum. 2102; 100F: 541–62.

Ли Н., Ли Б.К., Чон С., Йи Джи, Шин Дж. Рабочая среда и воздействие опасных веществ при производстве шин в Корее. Saf Health Work. 2012; 3 (2): 130–9.

Ким Е.А., Пак Дж., Ким К.Х., Ли Н, Ким Д.С., Кан С.К. Вспышка внезапной сердечной смерти на предприятии по производству шин: может ли она быть вызвана наночастицами? Saf Health Work.2012; 3 (1): 58–66.

Кожевинас М., Сала М., Боффетта П., Казеруни Н., Кромхаут Х., Хоар-Зам С. Риск рака в резиновой промышленности: обзор последних эпидемиологических данных. Occup Environ Med. 1998; 55 (1): 1–12.

Лушняк Б.Д. Важность профессиональных кожных заболеваний в США. Int Arch Occup Environ Health. 2003. 76 (5): 325–30.

Артикул PubMed Google ученый

Kromhout H, Swuste P, Boleij JS. Эмпирическое моделирование химического воздействия в резинотехнической промышленности. Ann Occup Hyg. 1994. 38 (1): 3–22.

CAS Статья PubMed Google ученый

Лаборатория, H.a.S., Методы определения опасных веществ. Определение резиновой технологической пыли и резиновых паров (измеряемых как материал, растворимый в циклогексане) в воздухе. 1999.

Google ученый

Петерс С., Таласка Г., Йонссон Б.А., Кромхаут Х., Вермёлен Р. Воздействие полициклических ароматических углеводородов, мутагенность мочи и аддукты ДНК у рабочих, производящих каучук. Биомаркеры эпидемиологии рака Пред. 2008. 17 (6): 1452–149.

Bos RP, Kromhout H, Ikink H, De Haan W., Koppejan J, Theuws JLG. Мутагены в моче некурящих и курящих рабочих завода по ремонту шин самолетов. Воздействие на кожу как причинный фактор? Mutat Res. 1989. 223 (1): 41–8.

Vermeulen R, Bos RP, Pertijs J, Kromhout H. Мутагены, связанные с воздействием в моче рабочих резиновой промышленности, связанные с вдыхаемыми частицами и воздействием на кожу. Occup Environ Med. 2003. 60 (2): 97–103.

фон Hintzenstern VJ, Heese A, Koch HU, Peters KP, Hornstein OP. Частота, спектр и профессиональная значимость аллергии IV типа на резиновые химические вещества. Контактный дерматит. 1991. 24 (4): 244–52.

Уорбертон К.Л., Урвин Р. , Кардер М., Тернер С., Агиус Р., Уилкинсон С.М.Показатели профессиональных кожных заболеваний в Великобритании, связанных с ускорителями каучука, 1996–2012 гг. Контактный дерматит. 2015; 72 (5): 305–11.

, Кардер М., Тернер С., Агиус Р., Уилкинсон С.М.Показатели профессиональных кожных заболеваний в Великобритании, связанных с ускорителями каучука, 1996–2012 гг. Контактный дерматит. 2015; 72 (5): 305–11.

Чен Х.Х., Сунь С.К., Цзэн М.П. Гиперчувствительность IV типа от резиновых химикатов: 15-летний опыт работы на Тайване. Дерматология. 2004. 208 (4): 319–25.

CAS Статья PubMed Google ученый

Varigos GA, Dunt DR. Профессиональный дерматит. Эпидемиологическое исследование в резиновой и цементной промышленности.Контактный дерматит. 1981; 7 (2): 105–10.

CAS Статья PubMed Google ученый

Bourguet CC, Checkoway H, Hulka BS. Исследование случай – контроль рака кожи в шинной и резиновой промышленности. Am J Ind Med. 1987. 11 (4): 461–73.

CAS Статья PubMed Google ученый

Вингрен Г., Аксельсон О. Заболеваемость и смертность от рака на шведском заводе по производству резиновых шин.Am J Ind Med. 2007. 50 (12): 901–9.

Артикул PubMed Google ученый

Хоссейни С.Ю., M.R.A, Тайфех Рахимиан Р., Таваккол Э. Оценка профессионального риска бензола у рабочих, производящих резиновые шины. Int J Occup Hygiene. 2014. 6 (4): 220–7.

Google ученый

Veys CA. Опухоли мочевого пузыря у резиновых рабочих: заводское исследование 1946–1995. Occup Med (Лондон).2004. 54 (5): 322–9.

CAS Статья Google ученый

Карреон Т., Хайн М.Дж., Хэнли К.В., Вьет С.М., Рудер А.М. Заболеваемость раком мочевого пузыря среди рабочих, подвергшихся воздействию о-толуидина, анилина и нитробензола на заводе по производству резиновых химикатов. Occup Environ Med. 2014. 71 (3): 175–82.

Straif K, Chambless L, Weiland SK, Wienke A, Bungers M, Taeger D, et al. Факторы профессионального риска смертности от рака желудка и легких среди рабочих резиновых изделий: анализ с использованием внутреннего контроля и уточненная оценка воздействия.Int J Epidemiol. 1999. 28 (6): 1037–43.

Straif K, Weiland SK, Bungers M, Holthenrich D, Taeger D, Yi S, et al. Воздействие высоких концентраций нитрозаминов и смертность от рака среди когорты рабочих резиновой промышленности. Occup Environ Med. 2000. 57 (3): 180–7.

Что такое натуральный каучук и почему мы ищем новые источники? · Границы для молодых умов

Аннотация

Что такое резина и откуда она берется? Каучук — это натуральный продукт, производимый растениями, и он присутствует во многих товарах, используемых в нашей повседневной жизни.Каучук играл важную роль в истории человечества, на протяжении всего развития человеческих цивилизаций. Он по-прежнему играет важную роль, и поэтому нам необходимо искать новые источники каучука. В настоящее время 99% используемого нами натурального каучука добывается из дерева под названием Hevea brasiliensis . В этой статье мы подробно расскажем о лучших альтернативных источниках резины, доступных в настоящее время.

Он по-прежнему играет важную роль, и поэтому нам необходимо искать новые источники каучука. В настоящее время 99% используемого нами натурального каучука добывается из дерева под названием Hevea brasiliensis . В этой статье мы подробно расскажем о лучших альтернативных источниках резины, доступных в настоящее время.

Что такое натуральный каучук?

Натуральный каучук производится на заводах и классифицируется как полимер .Полимер — это химическое соединение с большими молекулами, состоящими из множества более мелких молекул одного вида. Некоторые полимеры существуют в природе, а другие производятся в лабораториях и на фабриках.

Натуральный каучук — один из важнейших полимеров для человеческого общества. Натуральный каучук является важным сырьем, используемым при создании более 40 000 продуктов. Он используется в медицинских устройствах, хирургических перчатках, авиационных и автомобильных шинах, пустышках, одежде, игрушках и т. Д. Натуральный каучук получают из латекса , молочной жидкости, присутствующей либо в латексных сосудах (каналах), либо в клетках резины. -производящие растения.Около 20 000 видов растений производят латекс, но было обнаружено, что только 2 500 видов содержат каучук в своем латексе. Биологическая функция каучука для растений до конца не изучена. Однако было показано, что каучук помогает растениям заживать после повреждения, покрывая раны и останавливая кровотечение. Это блокирует попадание вредных бактерий и вирусов в растения.

Натуральный каучук получают из латекса , молочной жидкости, присутствующей либо в латексных сосудах (каналах), либо в клетках резины. -производящие растения.Около 20 000 видов растений производят латекс, но было обнаружено, что только 2 500 видов содержат каучук в своем латексе. Биологическая функция каучука для растений до конца не изучена. Однако было показано, что каучук помогает растениям заживать после повреждения, покрывая раны и останавливая кровотечение. Это блокирует попадание вредных бактерий и вирусов в растения.

Свойства резины включают высокую прочность и способность многократно растягиваться без разрушения.Смеси натурального каучука исключительно гибкие, хорошие электроизоляторы и устойчивы ко многим агрессивным веществам [1].

Синтетический (искусственный) каучук можно производить с помощью химического процесса, но люди не смогли произвести синтетический каучук, обладающий всеми свойствами натурального каучука. Таким образом, натуральный каучук невозможно заменить синтетическим каучуком в большинстве областей его применения. Вот почему натуральный каучук по-прежнему очень важен для человеческого общества [2].

Вот почему натуральный каучук по-прежнему очень важен для человеческого общества [2].

История натурального каучука

Еще в 1600 г.C., мезоамериканские народы в Мексике и Центральной Америке использовали жидкий каучук для лекарств, в ритуалах и для рисования. Только после завоевания Америки каучук стал использоваться в западном мире. Христофор Колумб был ответственен за открытие каучука в начале 1490-х годов. Коренные жители Гаити играли в футбол с мячом, сделанным из резины, а позже, в 1615 году, Фрай Хуан де Торквемада написал о коренных и испанских поселенцах Южной Америки, носящих обувь, одежду и головные уборы, сделанные путем погружения ткани в латекс, что делает эти предметы более прочными и водонепроницаемыми. .Но с резиной были проблемы: она становилась липкой в теплую погоду, а в холодную погоду затвердевала и трескалась.

Спустя столетие, в 1734 году, Шарль Мари де ла Кондамин отправился в путешествие по Южной Америке. Там он нашел два разных дерева, содержащих латекс: Hevea brasiliensis (рис. 1B) и Castilla elastica [3], но только первое стало важным источником натурального каучука. Причина, по которой дерево гевеи преуспела над деревом Кастилья, заключалась в способе транспортировки латекса по стволу.Дерево гевеи соединяет латексные трубки (рис. 1А), которые образуют сеть, тогда как дерево Кастилия не образует связанную систему. Благодаря подключенной системе, дерево гевеи истекает латексом, когда на его стволе делается специальный разрез (рис. 2). Без латексных трубных соединений дерево Кастилья не истекает латексом, что затрудняет сбор каучука.

1B) и Castilla elastica [3], но только первое стало важным источником натурального каучука. Причина, по которой дерево гевеи преуспела над деревом Кастилья, заключалась в способе транспортировки латекса по стволу.Дерево гевеи соединяет латексные трубки (рис. 1А), которые образуют сеть, тогда как дерево Кастилия не образует связанную систему. Благодаря подключенной системе, дерево гевеи истекает латексом, когда на его стволе делается специальный разрез (рис. 2). Без латексных трубных соединений дерево Кастилья не истекает латексом, что затрудняет сбор каучука.

- Рисунок 1 — (A) Hevea brasiliensis сечение ствола и увеличенное изображение продольного сечения соединенных трубок.

- (B) A Hevea brasiliensis плантация и рисунок листьев, цветов и плодов этого растения.

- Рисунок 2 — Hevea brasiliensis , со специальным разрезом для извлечения латекса.

В 1839 году Чарльз Гудиер изобрел процесс вулканизации , решив многие проблемы, связанные с резиной. Вулканизация — это процесс обработки резины серой и нагреванием с целью ее упрочнения при сохранении ее эластичности.Он предотвращает плавление резины летом и растрескивание зимой. Спустя несколько лет после этого важного открытия, в 1888 году, Данлоп изобрел резиновую шину с воздушным наполнением, сделав резину чрезвычайно важным сырьем во всем мире. Резина стала важным материалом для промышленной революции.

Вулканизация — это процесс обработки резины серой и нагреванием с целью ее упрочнения при сохранении ее эластичности.Он предотвращает плавление резины летом и растрескивание зимой. Спустя несколько лет после этого важного открытия, в 1888 году, Данлоп изобрел резиновую шину с воздушным наполнением, сделав резину чрезвычайно важным сырьем во всем мире. Резина стала важным материалом для промышленной революции.

С 1850 по 1920 год бизнесмены подталкивали предпринимателей и торговцев к увеличению количества каучука, добываемого с деревьев Амазонки. В то время бразильская Амазонка была единственным источником каучука, и они контролировали цены, что делало каучук дорогим.В то же время, по мере того, как все больше и больше промышленности развивались в Европе и США, находили все больше применений для каучука [4]. Каучук был настолько важным материалом для бразильцев, что они запретили экспорт семян или саженцев каучука. Однако в 1876 году Х. А. Уикхему удалось контрабандой переправить 70 000 семян каучука, спрятанных в банановых листьях, и доставить их в Англию. Из этих семян уцелело только 1900 саженцев, которые были отправлены в Малайзию для создания первых каучуковых плантаций в Азии. Это стало началом конца для Бразилии как главного производителя каучука в мире.Спустя 12 лет производство каучука на новых плантациях в Малайзии было таким же конкурентоспособным, как и на плантациях Амазонки, и вскоре эти плантации стали основным мировым поставщиком натурального каучука (рис. 3).

Из этих семян уцелело только 1900 саженцев, которые были отправлены в Малайзию для создания первых каучуковых плантаций в Азии. Это стало началом конца для Бразилии как главного производителя каучука в мире.Спустя 12 лет производство каучука на новых плантациях в Малайзии было таким же конкурентоспособным, как и на плантациях Амазонки, и вскоре эти плантации стали основным мировым поставщиком натурального каучука (рис. 3).

- Рис. 3 — (A) Hevea brasiliensis возникла в Амазонии и попала в Малайзию, основного производителя натурального каучука.

- (B) Hevea brasiliensis . (C) Альтернативный источник каучука, гваюла ( Parthenium argentatum ). (D) Альтернативный источник каучука, одуванчик казахский ( Taraxacum koksaghyz ).

Генри Николас Ридли был ученым, который стал директором Сингапурского ботанического сада в 1888 году. Работая там, он обнаружил первые 11 каучуковых деревьев, посаженных в Малайзии, и начал способствовать созданию плантаций каучуковых деревьев. Некоторое время спустя он разработал революционный метод сбора латекса с дерева Hevea путем непрерывного постукивания.Постукивание — это процесс удаления латекса с дерева. Это открытие позволило достичь гораздо более высокого выхода латекса, и каучук стал важным материалом в развитии Сингапура. Новые плантации были более конкурентоспособными по цене, поэтому с конца девятнадцатого века до Первой мировой войны сбор каучука из диких источников в тропической Америке резко сократился. Во время войны поставки резины были перекрыты. США, Германия и Россия начали поиск альтернативных источников каучука, натурального или синтетического, поскольку деревья Амазонки не давали достаточно каучука для их нужд [3].В этих странах было начато несколько исследовательских программ, но после войны поставки каучука с малазийских плантаций возобновились, и усилия по поиску новых источников каучука почти прекратились.

Некоторое время спустя он разработал революционный метод сбора латекса с дерева Hevea путем непрерывного постукивания.Постукивание — это процесс удаления латекса с дерева. Это открытие позволило достичь гораздо более высокого выхода латекса, и каучук стал важным материалом в развитии Сингапура. Новые плантации были более конкурентоспособными по цене, поэтому с конца девятнадцатого века до Первой мировой войны сбор каучука из диких источников в тропической Америке резко сократился. Во время войны поставки резины были перекрыты. США, Германия и Россия начали поиск альтернативных источников каучука, натурального или синтетического, поскольку деревья Амазонки не давали достаточно каучука для их нужд [3].В этих странах было начато несколько исследовательских программ, но после войны поставки каучука с малазийских плантаций возобновились, и усилия по поиску новых источников каучука почти прекратились.

В настоящее время около 90% натурального каучука производится в Азии, при этом Таиланд и Индонезия являются наиболее важными поставщиками каучука (поставляя более 60% натурального каучука в мире).

Почему мы ищем новые источники каучука?

В последние годы снова начались поиски альтернативных источников каучука.Для этого есть три основных причины:

1. Угрозы дереву Hevea brasiliensis и его производству каучука

Прежде всего, каучуковые деревья подвержены нескольким болезням, и поскольку азиатские каучуковые плантации начинались с небольшого количества семян, все деревья генетически очень похожи. Меньшая генетическая изменчивость означает меньшую способность бороться с болезнями растений. Если заболевает одно дерево, болезнь может быстро распространиться на всю плантацию.Сегодня наиболее серьезное и опасное заболевание, которым страдает Hevea brasiliensis , называется южноамериканской фитофторозом. Это заболевание может вызвать разрушение целой плантации. Он по-прежнему ограничен тропической Америкой, но если он прибудет в Азию, это может означать конец каучуковых плантаций. В естественных условиях каучуковые деревья обычно растут с большим пространством между ними. В природе серьезное повреждение гевеи от ожога листьев в Южной Америке является необычным, потому что другие виды деревьев, растущие между каучуковыми деревьями, не восприимчивы к болезни и действуют как барьеры.Но на плантациях, где каучуковые деревья растут очень близко друг к другу, это может привести к летальному исходу.

В природе серьезное повреждение гевеи от ожога листьев в Южной Америке является необычным, потому что другие виды деревьев, растущие между каучуковыми деревьями, не восприимчивы к болезни и действуют как барьеры.Но на плантациях, где каучуковые деревья растут очень близко друг к другу, это может привести к летальному исходу.

Во-вторых, серьезной угрозой для рынка натурального каучука является очень конкурентный и быстрорастущий рынок пальмового масла и его побочных продуктов. Растет спрос как на каучук, так и на пальмовое масло, но в Малайзии площадь выращивания Hevea brasiliensis не уменьшается, однако площади, предназначенные для выращивания масличной пальмы, увеличиваются. Если непрерывный рост плантаций масличных пальм не прекратится, естественный лес или плантации Hevea должны будут стать меньше, чтобы освободить место для новых посевов масличных пальм.

И, наконец, что не менее важно, нарезание резины — работа неоплачиваемая и трудная. Молодые люди склонны выбирать более привлекательную работу, что может привести к нехватке квалифицированных сборщиков каучука.

Молодые люди склонны выбирать более привлекательную работу, что может привести к нехватке квалифицированных сборщиков каучука.

2. Резина из Hevea brasiliensis может вызывать серьезную аллергию

Белки латекса в каучуке, изготовленном из Hevea brasiliensis , могут вызывать у некоторых людей тяжелую аллергию, даже если они подвергаются воздействию очень малых количеств.Белки латекса очень трудно отделить от каучука в процессе очистки. Поскольку эти аллергии могут быть очень опасными, альтернатива каучуку, не содержащая этих латексных белков, была бы предпочтительной.

3. Hevea brasiliensis производится только на одном участке

Условия, необходимые для выращивания этих каучуковых деревьев, очень специфичны и встречаются только в определенных регионах мира. Большая часть нашего натурального каучука производится в небольшом регионе Азии, что делает его поставки уязвимыми.Если азиатские плантации не смогут производить достаточно каучука, запасов каучука может оказаться недостаточно для удовлетворения мировых потребностей. Было бы полезно найти другие заводы, производящие каучук, которые можно было бы выращивать в других частях света.

Было бы полезно найти другие заводы, производящие каучук, которые можно было бы выращивать в других частях света.

Есть ли альтернативные источники каучука?

Не все каучуковые заводы производят каучук хорошего качества. Некоторые растения, которые считались альтернативными источниками каучука, — это гваюла, русский одуванчик, резиновая кисть для кроликов, золотарник, подсолнечник, фиговое дерево и салат.Два из этих растений кажутся лучшими альтернативами Hevea brasiliensis : гваюле и одуванчик.

Гуаюле ( Parthenium argentatum ) — кустарник, произрастающий в районе северного плато в Мексике, который обычно растет на известняковых почвах в районах с очень низким уровнем осадков (рис. 3C). Гуаюле лучше всего растет при температуре от 18 до 49,5 ° C. В этих условиях он может прожить 30–40 лет. Каучук содержится в стеблях и корнях гваюли, а также в отдельных клетках растения, а не в латексных сосудах или трубках.Содержание каучука в гваюле увеличивается в течение нескольких лет. Менее 1% каучука в мире производится из гваюли. Каучук этого растения изучается для биомедицинских применений, потому что он не вызывает аллергии. Чтобы извлечь каучук из растения, ткань гваюлы должна быть тщательно размягчена и измельчена, чтобы высвободить частицы каучука, содержащиеся в отдельных клетках. Качество каучука из гваюлы недостаточно для всех целей, потому что в нем больше примесей, чем в каучуке из Hevea brasiliensis .

Другой хороший вариант для каучука, русского или казахского одуванчика ( Taraxacum koksaghyz ) — это быстрорастущее растение с высококачественным каучуком, которое было обнаружено в 1931 году в Казахстане (Рисунок 3D). Казахский одуванчик растет очень близко к земле, может выращиваться в регионах с умеренными температурами и дает желтые цветочные головки (они выглядят как цветок, но представляют собой густую группу маленьких цветков без стебля). Одуванчик казахский содержит каучук в листьях, цветках и корнях, но только каучук из корней подходит для экстракции из-за его более высокого качества и количества.Для экстракции каучука российские одуванчики необходимо прессовать или смешать [5]. У казахских одуванчиков есть еще одно преимущество — они также производят углевод, называемый инулин, который является веществом, которое можно использовать в пищевых продуктах, а также для производства лекарств от рака, биотоплива или даже биопластика (пластика, сделанного из натуральных продуктов). На данный момент извлекать каучук из казахских одуванчиков все еще слишком дорого. Надеемся, что благодаря исследованиям можно будет вывести растение с более крупной корневой системой и более высоким содержанием каучука.

Заключение

Несмотря на то, что каучуковое дерево является лучшим источником каучука на сегодняшний день, оно сталкивается с некоторыми серьезными угрозами. Каучук производится только из растений, произрастающих в определенных уникальных областях. Чтобы расширить источники натурального каучука и избежать опасностей ограниченного производства, мы должны искать новые каучуковые заводы и улучшать уже известные, чтобы попытаться сделать их экономически конкурентоспособными.

Глоссарий

Полимер : ↑ Химическое соединение, большие молекулы которого состоят из множества более мелких молекул одного вида.Некоторые полимеры существуют в природе, а другие производятся в лабораториях и на фабриках.

Латекс : ↑ Беловатая жидкость молочного цвета, содержащая белки, крахмал, алкалоиды и т. Д., Вырабатываемая многими растениями. В некоторых растениях он также содержит каучук.

Hevea Brasiliensis : ↑ Это дерево, произрастающее в Амазонии. Это очень важно с экономической точки зрения, потому что латекс, собранный с дерева, является основным источником натурального каучука.

Вулканизация : ↑ Процесс обработки резины серой и нагреванием для ее твердения с сохранением ее эластичности.

Rubber Tapping : ↑ Процесс сбора латекса с каучукового дерева. Перед восходом солнца в коре дерева делают канавку для сбора, а латекс собирают ближе к вечеру.

Удаление каучука : ↑ Действие по извлечению или отделению каучука от ткани корня.

Заявление о конфликте интересов

Авторы заявляют, что исследование проводилось при отсутствии каких-либо коммерческих или финансовых отношений, которые могут быть истолкованы как потенциальный конфликт интересов.

Благодарности

Мы хотели бы поблагодарить Наталью Карреро, Лору Баркер и Марселя Принса за их вклад в рецензирование текста.

Проект AIR получил финансирование в рамках исследовательской и инновационной программы Европейского Союза Horizon 2020 в рамках грантового соглашения Марии Склодовской-Кюри № 752921.

Список литературы

[1] ↑ Виджаярам Т. Р. 2009. Технический обзор резины. Внутр. J. Des. Manuf. Tech. 3: 25–36.

[2] ↑ van Beilen, J., and Poirier, Y. 2007. Гуаюле и русский одуванчик как альтернативные источники натурального каучука. Crit. Преподобный Биотех. 27: 217–31. DOI: 10.1080 / 07388550701775927

[3] ↑ Whaley, W. G. 1948. Каучук — основной источник для американского производства. Экон. Бот. 2: 198–216. DOI: 10.1007 / BF02859004

[4] ↑ Уллан де ла Роса, Ф. Дж. 2004. La era del caucho en el Amazonas (1870–1920): modelos de explotación y relaciones sociales de producción. Анал. Mus. Являюсь. 12: 183–204.

[5] ↑ van Beilen, J., and Poirier, Y. 2007. Выращивание новых культур для производства натурального каучука. Trends Biotechnol. 25: 522–9. DOI: 10.1016 / j.tibtech.2007.08.009

Corrie MacColl работает над латексом, завод по переработке каучука в Камеруне

В целях обеспечения устойчивого развития материнская компания компании Corrie MacColl, производящей каучук, также заключила сделку с Deutsche Bank о ссуде в размере 25 миллионов долларов США, которая связана с его производительностью.Это соглашение, в котором предусмотрена возможность увеличения суммы займа до 75 миллионов долларов, если компания будет соответствовать ключевым показателям эффективности.

Деньги, по словам Корри МакКолл, пойдут на финансирование капитальных затрат на каучуковых плантациях в Камеруне и Малайзии.

Гринпис, однако, хочет, чтобы Deutsche Bank аннулировал ссуду, утверждая, что компания имеет «отвратительную репутацию» в отношении прав человека и окружающей среды.

«Банку было бы лучше инвестировать свои миллионы напрямую в сообщества, средства к существованию которых компания разрушила, и тропические леса, которые она уничтожила», — заявила в своем заявлении Ирен Вабива Бетоко, менеджер кампании Greenpeace по лесному бассейну Конго.

Но Винер сказал, что его компания изменила свой подход при поддержке большинства НПО, которые когда-то выступали против нее.

«Нам удалось полностью изменить направление развития этих плантаций», — сказал он.

Кредит Deutsche Bank важен, потому что в наши дни резиновая промышленность переживает тяжелые финансовые времена.

Цены на каучук уже много лет находятся на низком уровне, сказал Винер. «Слишком низкая, и в течение многих лет цена была ниже себестоимости продукции.«

Обеспечение кредита через Deutsche Bank — важный способ финансирования проектов.

» Другой аспект, который работает против нас, — отсутствие стандартов. «Для каучука еще нет стандартов устойчивости», — сказал он. «У нас ничего нет».

В то время как Корри МакКолл берет на себя обязательства по соблюдению требований устойчивости и тратит на это деньги, другие производители каучука не обязаны выполнять эти требования.

«То, что вы имеете, — это Корри МакКолл, вкладывающая много ресурсов, в том числе финансовых, в создание устойчивых поставок натурального каучука», — сказал Винер.«Однако на каждый фунт каучука, который мы продаем, мы теряем деньги. Как вы понимаете, баланс выглядит не очень хорошо. В связи с этим нам нужно было искать ссуду».

Наряду с финансированием проектов на плантациях, деньги от Deutsche Bank также пойдут на помощь независимым фермерам, расположенным рядом с участками этих компаний, в устойчивом освоении своих земель. Создание более стабильного рынка с помощью так называемой «программы аутсорсинга» помогает обеспечить поставки каучука в дополнение к тому, что Corrie MacColl производит на своей земле.

Корри МакКолл помогает мелким фермерам создавать операции по выращиванию нескольких культур на основе основного бизнеса по производству каучука. Идея состоит в том, чтобы помочь им остаться в каучуковом бизнесе, а также диверсифицировать его.

Несмотря на падение цен на каучук, Корри МакКолл смотрит на бизнес в долгосрочной перспективе и ждет того момента, когда резина станет более прибыльной.

«Я думаю, это как и любой товар. Это цикличная отрасль», — сказал Винер.

Когда цены ниже, производители могут покинуть сектор в поисках более прибыльных культур.Это приводит к изменениям в предложении каучука, что в конечном итоге приводит к росту цен. И как только эти цены поднимутся, люди увидят потенциал для получения прибыли и снова начнут сажать каучуковые деревья.

Однако этим деревьям нужно около семи лет, чтобы начать производство латекса. Как только деревья будут задействованы, на рынке появится новое предложение, которое со временем может снизить цены.

Информационно-пропагандистская программа Корри МакКолл предназначена для создания бизнес-модели, которая будет жизнеспособной для местных фермеров, называемых мелкими землевладельцами, таким образом, обеспечивая стабильные поставки с этих ферм, расположенных рядом с плантациями компании.

Как производится резина для промышленного использования

Процесс производства резины

Производство резины — это многоступенчатый процесс, который начинается с производства каучукового дерева или нефтехимии и заканчивается получением широкого диапазона конечных продуктов. Резиновые штампы, обувь, резинки, гидрокостюмы для серферов, шланги и множество промышленных товаров — все это сделано из резины.

Каучук перерабатывался людьми еще с 1600 г. до н.э., когда первые культуры коренных народов Мезоамерики производили стабилизированный каучук для контейнеров, гидроизоляции и мячей для отдыха.

Процесс затвердевания резины — вулканизация — был заново открыт Чарльзом Гудиером в 1839 году, когда он случайно уронил натуральный каучук на горячую плиту, где он затвердел и стабилизировался во время «варки».

Сегодня существует такой спрос на каучук, что большая часть его синтетическая, а не натуральный каучук, который получают из каучуковых деревьев. Процесс создания этих двух типов сильно различается, но оба производят некоторые из важных объектов для современной промышленности.

Типы резины

Процесс изготовления резины зависит от типа резины, о которой вы говорите.Метод изготовления натурального каучука полностью отличается от метода изготовления синтетического каучука. Натуральный каучук начинается с латекса каучукового дерева, а синтетический каучук — с основы нефтехимии.

Один вид каучукового дерева в основном отвечает за большую часть существующего сегодня натурального каучука, произрастающего в Южной Америке и распространенного на плантациях Юго-Восточной Азии. Разные каучуковые деревья производят разные составы резины.

Как производится натуральный каучук

Когда толкатели отрывают кору каучукового дерева, они разрушают протоки растений.Это высвобождает латекс, вещество молочно-белого цвета. Оттуда латекс стекает по канавкам в большие чашки, где они собираются резиновыми толкателями и отправляются на переработку в известную нам резину.

Как латекс превращается в натуральный каучук?

Технически переработка резины начинается с момента сбора урожая, когда сборщики забирают латексный сок с каучуковых деревьев.

Затем латекс фильтруют и упаковывают в бочки, а затем отправляют на изготовление листов.Для этого в латекс добавляют кислоту, в результате чего материал становится комковатым. Эту комковатую жидкость можно свернуть в листы на мельнице, которая удаляет воду для сушки и копчения.

Затем следует предварительная вулканизация, при которой латексные листы обрабатываются химическими веществами и медленно нагреваются.

Когда латекс готов к превращению в дымчатые листы резины, компании добавляют в латекс кислоту. Это вызывает комкование материала. Затем скомканная жидкость раскатывается в листы на мельнице.Вода удаляется, и листы можно сушить и коптить.

Наконец, латекс подвергается предвулканизации. Превулканизация включает в себя химическую обработку и бережное нагревание при низких температурах. При дальнейшем нагревании материал превращается в затвердевшую черную резину, с которой все мы так хорошо знакомы.

Что такое синтетический каучук?

Производство синтетического каучука начинается с использования нефтехимических продуктов на химических заводах, включая неопрен (полихлоропрен) и эмульсионный бутадиен-стирольный каучук (E-SBR), синтетический каучук, из которого состоит большинство автомобильных шин.

Производство синтетического каучука начинается с нефти, угля или других углеводородов, которые очищаются для получения нафты. Затем нафта объединяется с природным газом для получения мономеров, таких как бутадиен, стирол, изопрен, хлоропрен, этилен или пропилен.

Затем вещество полимеризуется с использованием катализатора и технологического пара. В результате цепочки полимеров образуют резину, которую при необходимости можно вулканизировать.

Свойства натурального каучука и синтетического каучука

Синтетические каучуки доступны во многих формах благодаря широкому спектру применения на промышленном рынке.Несколько примеров включают стирол-бутадиеновый каучук, полибутадиеновый каучук и полиизопреновый каучук.

Поскольку синтетический каучук используется по-разному, его свойства варьируются от формы к форме. Но в целом между натуральным и синтетическим каучуком есть несколько явных различий, которые важно отметить.

Свойства натурального каучука

Натуральный каучук устойчив к износу от сколов и разрывов благодаря своей высокой прочности на разрыв. Однако более вероятны повреждения от тепла, света и озона.Его липкие свойства, особенно по отношению к стальному корду, делают его обычным для автомобильных шин.

Синтетический каучук

Синтетический каучук более устойчив к истиранию, чем натуральный каучук. Устойчивость к жирам и маслам также делает его популярным выбором для работы в агрессивных средах.

Синтетический каучук также обладает высокой устойчивостью к нагреванию и времени — многие разновидности синтетического каучука даже являются огнестойкими. Это делает его обычным выбором для электрической изоляции. Синтетический каучук также эластичен даже при относительно низких температурах.

Синтетический каучук сегодня более широко используется из-за его доступности и простоты производства, а также в особых обстоятельствах, требующих его устойчивости к экстремальным температурам и коррозии.

Чтобы проверить свойства натурального или синтетического каучука в различных средах и ситуациях, обратитесь в ACE Products and Consulting.

Применение синтетического каучука

В зависимости от уникальных свойств каучука для изготовления различных резиновых изделий используются разные типы синтетического каучука.

Полихлоропрен (CR):

- Чехлы для ноутбуков

- Прокладки

- Ремни автомобильных вентиляторов

- Шланги

Бутадиен-стирольный (SBR):

- Автобусные шины

- Авиационные шины

- Конвейерные ленты

- Подошвы

Этилен-пропилен-диеновый мономер (EPDM):

- Коллекторы солнечные панели

- Вибраторы механические

- Электроизоляция

- Радиаторы

Акрилонитрилбутадиен (NBR):

- Лабораторные перчатки

- Манжеты сальники

- Синтетическая кожа

- Ремни клиновые

- Кольца круглые

Полисилоксан (SI):

- Покрытия

- Герметики

- Формы (в стоматологии и др.)

Существует бесчисленное множество других областей применения различных синтетических каучуков, от жевательной резинки и спортивных товаров до ремней и молдингов.

Натуральный каучук обычно используется для производства автомобильных шин с высокими эксплуатационными характеристиками, для которых требуется отличная прочность на разрыв даже при высоких температурах, вызванных трением. Шины для самолетов, шины для тяжелых грузовиков и даже шины для сложных гоночных автомобилей часто изготавливаются из натурального каучука.

Что такое силиконовая резина?

Силиконовый каучук, как и резина, является эластомером.Чтобы отличить их друг от друга, необходимо взглянуть на атомную структуру двух веществ. Основа силикона состоит из кремния и кислорода, в то время как у большинства каучуков основы состоят из углерод-углеродных связей.

Силикон обычно не реагирует, стабилен и устойчив к экстремальным условиям окружающей среды. По сравнению с резиной силикон более устойчив к нагреванию, химическим веществам и озону.

Силиконовая резина

Желаемые свойства силикона и отвержденного силиконового каучука делают его обычным для широкого спектра продуктов.

Силиконовый каучук используется в изоляторах, автомобилях, кулинарии, выпечке и хранении продуктов, в одежде, особенно в спортивной, и обуви. Силиконовый каучук также часто встречается в электронике, медицинских устройствах и в силиконовых герметиках для домашнего ремонта.

Услуги по тестированию резины от ACE Products and Consulting

Готовы испытать пределы возможностей вашего натурального или синтетического каучука? Усовершенствованная лаборатория ACE, аккредитованная по стандарту ISO / IEC 17025, и эксперты по испытанию резины всегда готовы помочь.

Расскажите нам о своих задачах и целях сегодня — мы готовы приступить к работе!

Ведущие производители и поставщики резины в США

Изображение предоставлено: Yatra / Shutterstock.com

Каучук — интересный и неотъемлемый материал в современной жизни; из него входят шины, ластики, гидроизоляция, шланги, перчатки и многое другое — поэтому вопрос в том, что на самом деле такое резина?

Каучук представляет собой класс материалов со схожими характеристиками, а именно эластичностью и водонепроницаемостью.Природные молекулы, такие как латекс и изопрен, происходят из деревьев, растений и более 200 других природных источников, но каучуковое дерево используется почти во всех производствах натурального каучука. Эти соединения необходимо обработать и вулканизировать, чтобы они стали обычным каучуком, который мы знаем и любим. Синтетические каучуки являются более новым дополнением к семейству каучуков и используют нефтехимические продукты для производства неопрена, эмульсионного стирол-бутадиенового каучука (E-SBR), кремния и других материалов. Чтобы узнать, сколько типов резины используется, прочтите нашу статью о типах резины.

Поскольку существует множество типов каучука, существует множество производственных процедур и даже больше способов смешивания этих материалов для создания новых. Поэтому для удовлетворения спроса на эти материалы сформировались десятки поставщиков резины, и в этой статье будут рассмотрены ведущие производители и поставщики резины в Соединенных Штатах.

Лучшие поставщики резины в США на Thomasnet.com

В этой таблице содержится соответствующая информация о ведущих поставщиках резины в США, найденных на сайте Thomasnet.com, в рейтинге по годовому объему продаж. Включены дополнительные сведения о каждой компании, такие как местонахождение штаб-квартиры, тип компании и краткие сведения о компании.

Таблица 1 — Лучшие поставщики резины в США на Thomasnet.com

Компания | Главный офис | Тип компании | Годовой объем продаж |

ЭксонМобил | Ирвинг, Техас | Производитель | 250 миллионов долларов и более |

Регулятор давления гидрила | Хьюстон, Техас | Изготовитель на заказ | 250 миллионов долларов и более |

Firestone Building Products, Co. | Нашвилл, TN | Производитель | 250 миллионов долларов и более |

Диверсифицированные силиконовые изделия | Кэрол Стрим, Иллинойс | Производитель | 250 миллионов долларов и более |

Полимерные формы | Шарлотта, Северная Каролина | Дистрибьютор | 250 миллионов долларов и более |

Saint Gobain Tape Solutions | Hoosick Falls, NY | Производитель | 250 миллионов долларов и более |

Hanna Rubber Company | Канзас-Сити, Миссури | Производитель | 100–249 долларов.9 мил |

American Phoenix, Inc. | Золотая долина, Миннесота | Производитель | 100–249 миллионов долларов |

Стандарт Cooper ISG | Оберн-Хиллз, Мичиган | Изготовитель на заказ | 50-99 миллионов долларов |

Краткие сведения о компании

ExxonMobil — лидер отрасли в области добычи нефти, природного газа и углеводородов и одна из крупнейших публичных компаний в мире.Они обслуживают автомобильный, аэрокосмический, морской, промышленный и многие другие рынки и могут производить любой необходимый нефтехимический продукт, включая резину. Их штаб-квартира находится в Ирвинге, штат Техас.

Hydril Pressure Control (дочерняя компания GE Co.) является сертифицированным производителем труб, систем управления, клапанов, приводов и резиновых изделий, необходимых для многочисленных приложений производства энергии. Они сотрудничают с компаниями, чтобы помочь обеспечить успех их приложений для добычи нефти, газа или других источников энергии, и работают более 80 лет.Их штаб-квартира находится в Хьюстоне, штат Техас.

Firestone Building Products, Co. из Нэшвилла, штат Теннесси, является национальным производителем EPDM, TPO, асфальта, кровли, панелей, шин и других строительных решений. Имея более десятка предприятий по всей территории США, Firestone обеспечивает складские помещения и производство для любых потребностей в кровле, футеровке и / или резине.

Диверсифицированные силиконовые изделия — производитель стандартных силиконовых изделий, таких как амортизирующие, экранирующие, прокладки, уплотнения, тепловые изделия, средства управления вибрацией, одеяла и основные силиконовые листы.Они предлагают изделия из синтетического каучука и силикона с различными механическими профилями и с короткими сроками выполнения заказа. Они исключают дистрибьюторов, чтобы предоставить покупателю наиболее экономичный и прямой источник продуктов из синтетического каучука, и базируются в Кэрол Стрим, штат Иллинойс.

Polymershapes — дистрибьютор различных материалов из пластика и синтетического каучука, от HPE до кремния, PETG и многого другого. Компания Polymershapes, расположенная в Шарлотте, Северная Каролина, предлагает на выбор огромное разнообразие материалов и форм.Они также предоставляют услуги по изготовлению / отделке материалов и могут обеспечить доставку в тот же день во многие места.

Saint Gobain Tape Solutions производит клеящие растворы, такие как ленты, пленки, резиновые клеи и другие полимерные продукты. Работая более века в автомобильной, аэрокосмической, энергетической, строительной, электронной, медицинской и других отраслях промышленности, Saint Gobain создает клеевые технологии для удовлетворения потребностей многих продуктов. Они размещены в Хусик-Фоллс, штат Нью-Йорк.

Hanna Rubber Company — национальный производитель и дистрибьютор резиновых и пластмассовых изделий, таких как специальные формы, клеи, ремни, смазочные материалы, профили, детали, шланги и многое другое. Они работают с различными полимерами и каучуками и могут поставляться во все 50 штатов. Их штаб-квартира, основанная в 1925 году, до сих пор находится в Канзас-Сити, штат Миссури.

American Phoenix, Inc. из Голден-Вэлли, Миннесота, является изготовителем резиносмесителя на заказ и производителем резиновых смесей для различных отраслей промышленности.У них есть смешивание, укладка полос, предварительное взвешивание / упаковка химикатов и другие услуги, которые позволяют покупателям получить именно то, что они заказали. Они перерабатывают и отгружают более 100 миллионов фунтов резины в год и предоставляют готовые и полуфабрикаты в соответствии с потребностями клиентов.

Cooper Standard ISG — производитель и исследователь таких материалов, как каучуки, пластмассы и литые детали. Предлагаемые ими решения включают экструдированные уплотнения и прокладки, системы подачи топлива и тормозов, системы перекачки жидкости, авиационные полы, детали, резиновую пленку и другие индивидуальные услуги.Их штаб-квартира находится в Оберн-Хиллз. MI.

Лучшие поставщики резины с проверкой Thomas и COVID-19 в США на Thomasnet.com

В этой таблице перечислены основные проверенные Thomas поставщиков резины в США, которые активно реагируют на кризис COVID-19, с разбивкой по годовым продажам в миллионах долларов США. (Примечание. Чтобы добавить свои возможности в список Томаса респондентов COVID-19, щелкните здесь.) Компании, отмеченные флажком «Проверено», позволяют покупателям быстро отправлять запросы предложений с помощью инструмента запроса предложений Thomasnet, что увеличивает вероятность того, что ваша компания сможет найти дополнительную информацию для ваш проект.В следующем разделе представлены дополнительные сведения, такие как штаб-квартира компании и количество сотрудников, а также краткие сведения о компании.

Таблица 2 — Лучшие поставщики каучуков, проверенных Thomas & COVID-19, в США на Thomasnet.com

Компания | Главный офис | Чис.Сотрудников | Годовой объем продаж |

Клеи Элсворта | Germantown, WI | 500-999 | 100–249,9 млн |

Мариан, Инк. | Индианаполис, IN | 1000+ | 50–99,9 млн долл. США |

Резина Alliance | Горячие источники, AR | 100–199 | 25-49 долларов.9 мил |

CGR Products, Inc. | Гринсборо, Северная Каролина | 100–199 | 25-49,9 миллионов долларов США |

Jamak Fabrication, Inc. | Уэтерфорд, Техас | 200-499 | 25-49,9 миллионов долларов США |

Precision Associates, Inc. | Миннеаполис, Миннесота | 100–199 | 10-24 доллара.9 мил |

CS Hyde Company | Lake Villa, IL | 10-49 | 5–9,9 миллионов долларов США |

Southern Rubber Co. Inc. | Гринсборо, Северная Каролина | 10-49 | 5–9,9 миллионов долларов США |

Century Rubber Co. | Бейкерсфилд, Калифорния | 10-49 | 1-4 доллара.9 мил |

Monroe Engineering Products | Рочестер-Хиллз, Мичиган | 200-499 | Нет в наличии |

Краткие сведения о компании

Ellsworth Adhesives из Germantown, WI является дистрибьютором клеев, герметиков, смазок и специальных химикатов от известных компаний, таких как Henkel, Dymax, 3M и других.Они обладают более чем 40-летним опытом работы в отрасли и предоставляют заинтересованным покупателям индивидуальные рецептуры.

Marian, Inc. — мировой лидер в области гибких материалов для медицинского, автомобильного и электронного рынков. Они превращают каучуки, пластмассы и многое другое в специальные детали для продуктов и обладают знаниями в области производства, чтобы превратить любой гибкий материал в желаемые компоненты. Их штаб-квартира находится в Индианаполисе, штат Индиана.

Alliance Rubber — женский производитель более 2200 резиновых изделий, 94% из которых производится в Америке.Они продают как потребительские, так и промышленные товары, такие как резиновые ленты, обертки, захваты, подвижные принадлежности, резину военного класса, товары для здоровья, нестандартные экструзии и многое другое. Они базируются в Хот-Спрингс, штат Арканзас.

CGR Products, Inc. из Гринсборо, Северная Каролина, является специализированным производителем деталей, вырезанных высечкой, вырезом по желанию, ножом, разделением или гидроабразивной резкой из волокна, твердой резины, клея и других материалов. Они используют высокоскоростное и прецизионное оборудование для резки, чтобы удовлетворить потребности таких партнеров, как 3M, Rogers Corp и других, в больших объемах.

Jamak Fabrication, Inc. — производитель эластомерных изделий и силиконовых каучуков с производственными площадками в Уэтерфорде, штат Техас, и в Европе. У них есть все производственное оборудование, необходимое для профилирования, формования и экструзии резиновых материалов, и они предоставили детали для НАСА, военных приложений, чистых помещений, аккредитованных лабораторий и многого другого.